公司新闻

摩擦片如何打孔

发布日期:

2026-01-28

发布于:

阅读:

55

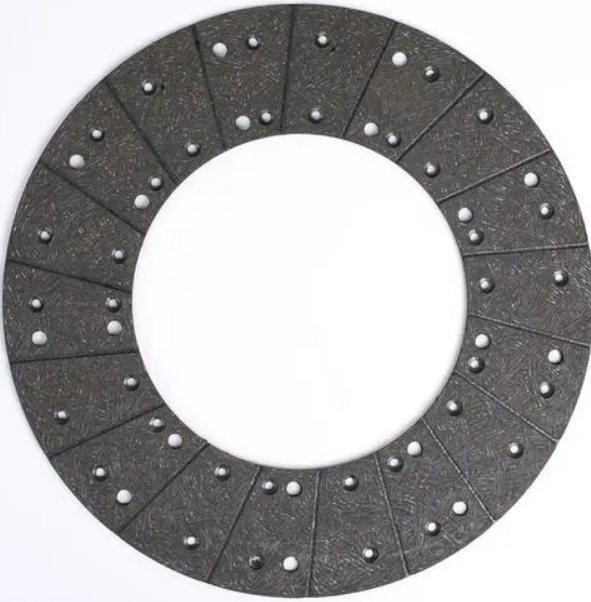

摩擦片广泛应用于汽车制动系统、离合器系统及各类工业传动装置中,其核心作用是在受控条件下实现扭矩传递或制动。为了提升散热性能、排出摩擦粉尘并改善工作稳定性,摩擦片通常需要进行打孔加工。打孔方式的选择,直接影响摩擦片的使用寿命、工作噪音以及整体可靠性。随着制造工艺的进步,激光打孔逐渐成为摩擦片打孔的主流方案之一。

摩擦片打孔的主要目的

在摩擦片结构设计中,孔并非简单的减重结构,而是承担着多重功能:

提高散热效率,降低工作温度

排出磨屑和气体,避免“热衰退”

改善摩擦稳定性,减少抖动与异响

优化受力分布,延长使用寿命

因此,摩擦片打孔不仅要求孔位准确,还要求孔壁质量稳定、孔边无缺陷。

激光打孔在摩擦片加工中的实现方式

激光打孔是通过高能激光束在极短时间内集中作用于材料表面,使局部材料迅速熔化并汽化,从而形成孔洞。针对摩擦片常见的钢基、粉末冶金或复合摩擦材料,激光打孔具备良好的工艺适应性。

1. 精准定位,孔型一致

激光打孔通常由数控系统控制,可按照设计图纸精确布孔。即使是多孔、密集孔或不规则孔型,也能保持高度一致性,确保每一片摩擦片的性能稳定。

2. 非接触加工,避免结构损伤

摩擦片材料往往兼顾强度与耐磨性,传统打孔容易产生挤压变形或分层问题。激光打孔不与工件直接接触,有效避免了机械应力对摩擦片基体结构的破坏。

3. 有利于保持摩擦面的完整性

激光打孔过程中热影响区域可控,不会大面积破坏摩擦层结构,有助于保持摩擦片表面的一致性和工作可靠性。

传统打孔与激光打孔的优缺点对比

1. 打孔质量对比

激光打孔:孔位准确,孔径稳定,孔边整齐,有利于摩擦片长期稳定工作。

传统打孔:孔边易产生毛刺或裂纹,影响摩擦层的完整性。

2. 对材料的适应能力

激光打孔:对材料硬度和结构不敏感,适合多种摩擦材料。

传统打孔:面对高硬度或复合材料时,容易出现刀具磨损快、加工困难的问题。

3. 工艺灵活性对比

激光打孔:无需更换模具或刀具,通过程序即可调整孔型和孔距,适合产品升级和小批量多品种生产。

传统打孔:工艺调整依赖模具或刀具,更改成本高,灵活性不足。

4. 成本与效率分析

激光打孔:前期设备投入较高,但自动化程度高,良品率高,综合成本可控。

传统打孔:设备成本低,但后续去毛刺、返工等隐性成本较高。

摩擦片打孔并非简单的加工步骤,而是直接关系到产品性能和使用安全的重要工艺。与传统打孔方式相比,激光打孔在精度、质量稳定性、材料适应性和工艺灵活性方面具有明显优势,尤其适合对性能要求较高的摩擦片产品。