公司新闻

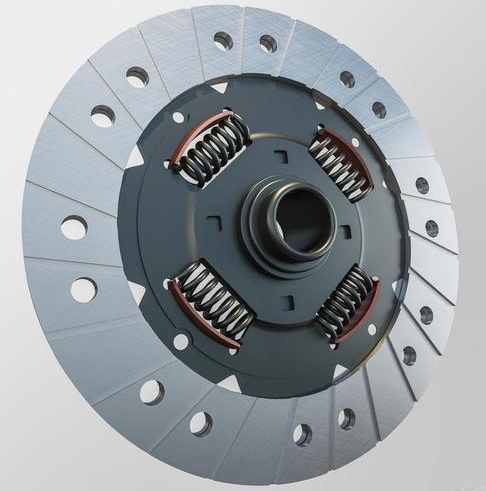

离合器片无毛刺打孔

发布日期:

2026-01-27

发布于:

阅读:

64

离合器片是汽车与工业传动系统中的核心零部件,其加工质量直接影响传动效率、使用寿命以及工作稳定性。在离合器片的制造过程中,打孔是一道关键工序,孔的数量、位置及边缘质量都会对摩擦性能和散热效果产生重要影响。其中,孔口是否存在毛刺尤为关键,毛刺不仅会影响装配精度,还可能在使用过程中造成异常磨损。因此,实现离合器片无毛刺打孔成为制造中的重要目标。

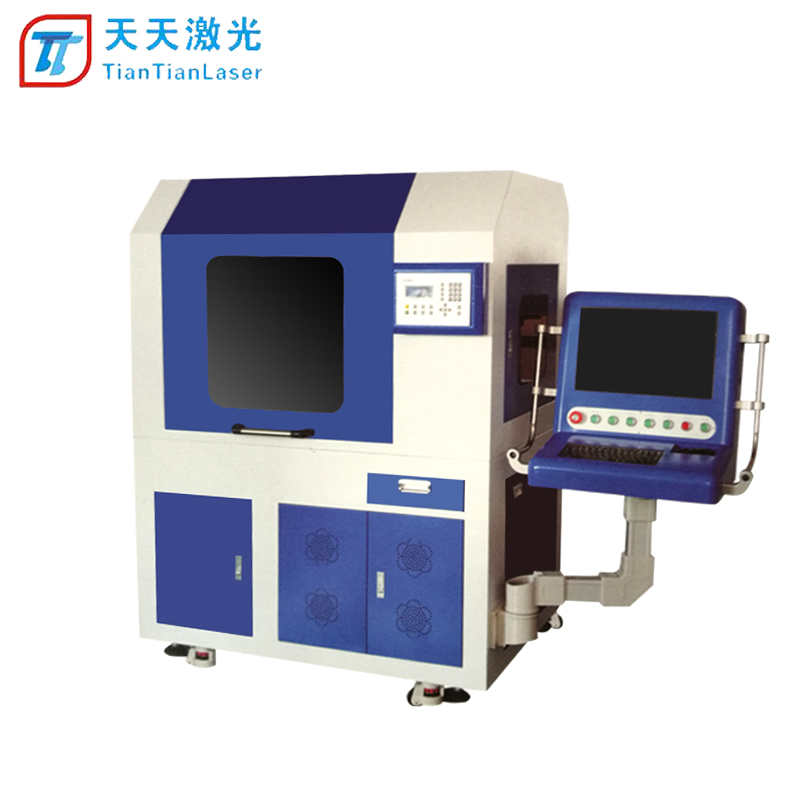

激光打孔加工为离合器片的无毛刺打孔提供了可靠的技术手段。该工艺利用高能量密度的激光束瞬间作用于材料表面,使局部材料迅速熔化并汽化,从而形成所需孔洞。整个过程无需实体刀具参与,属于典型的非接触式加工方式,从根本上避免了传统机械打孔因刀具挤压、切削而产生的毛刺问题。

在离合器片打孔过程中,激光参数可以根据材料特性进行精确调节,例如激光功率、脉冲宽度和频率等。通过合理的工艺控制,孔壁边缘过渡平滑,孔口整齐,无需再进行额外的去毛刺处理。这不仅提高了离合器片的外观和尺寸一致性,也减少了后续工序,降低了整体制造成本。

此外,激光打孔加工对离合器片材料的适应性较强。无论是钢基材料、复合材料还是特殊合金,激光都能够稳定地完成打孔作业,且孔径一致性好,重复精度高。这种优势使得离合器片在高速运转和频繁摩擦的工况下,依然能够保持良好的性能表现。

从生产角度来看,激光打孔还具备自动化程度高、加工效率稳定的特点。通过数控系统控制,激光可以一次性完成多孔阵列加工,适合离合器片的大批量生产需求。同时,加工过程清洁、可控,有利于实现现代化、精细化的制造管理。

总体而言,采用激光打孔加工实现离合器片无毛刺打孔,不仅有效提升了孔口质量和产品可靠性,还优化了生产流程,是目前最受青睐的设备。